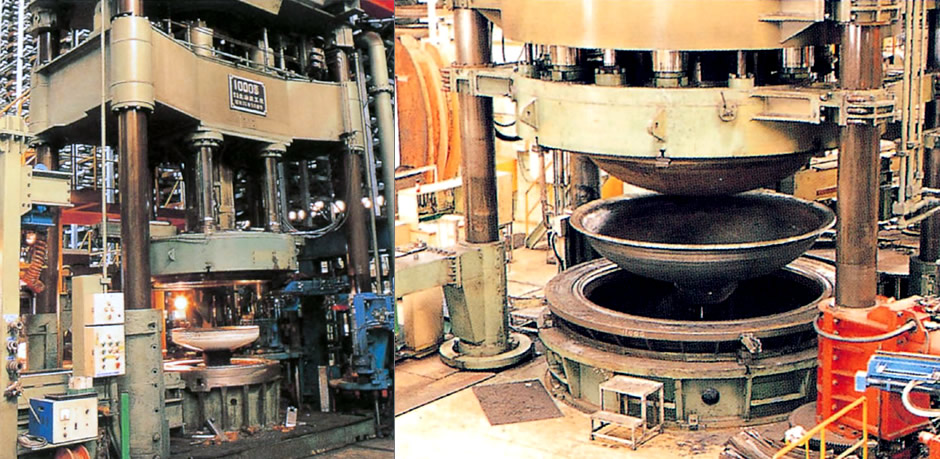

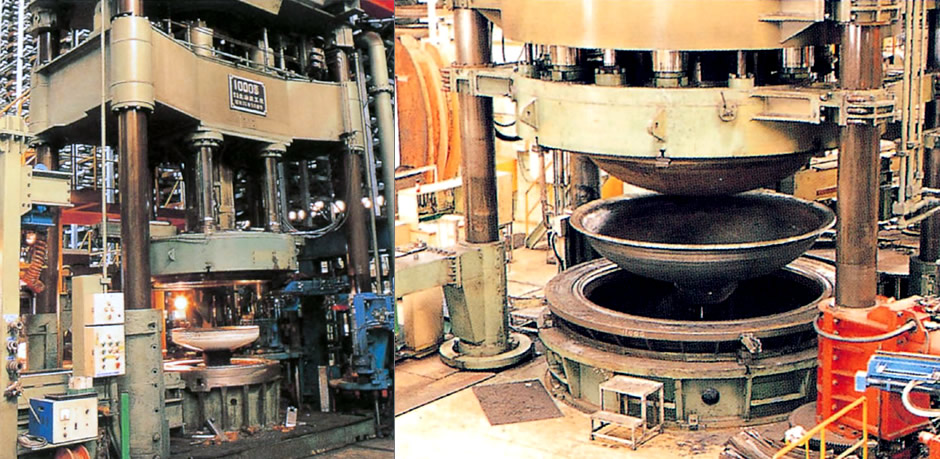

冷間プレス工法

内径が200〜3,200mm(2,000mmまでは50mmピッチ、2,000mmからは100ピッチ)、板厚が最大28mmまでの各種鏡板は自社開発の全自動鏡板専用プレスにより冷間工法で成形します。

JIS規格による鏡板の標準化を実現した冷間プレス工法は、安定した品質ときわめて高い生産性を達成しています。

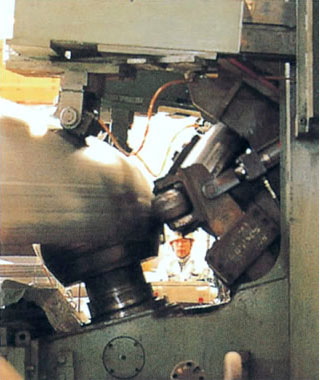

各種の全自動鏡板専用プレスと、金型自動立体倉庫の連動で、

短時間で大量の鏡板が生産されます。

内径が200〜3,200mm(2,000mmまでは50mmピッチ、2,000mmからは100ピッチ)、板厚が最大28mmまでの各種鏡板は自社開発の全自動鏡板専用プレスにより冷間工法で成形します。

JIS規格による鏡板の標準化を実現した冷間プレス工法は、安定した品質ときわめて高い生産性を達成しています。

極厚鏡板および特定の材質の鏡板については、熱間プレス加工により成形します。

規格外の中間サイズや、径の大きい鏡板は、スピニング工法で所定の寸法・形状に成形します。

内径が400〜8,000mm、板厚が最大25mmまでの各種鏡板は、冷間スピニング工法にて成形します。

なお板厚と形状によっては内径9,000mmまでの鏡板が成形加工できます。

プレスによる皿付け加工

フランジ部のスピニング加工

上)冷間フランジングマシーン FM-6

下 )冷間フランジングマシーン FM-3

内径が600〜6,500mm、板厚が最大120mmまでの各種鏡板は、熱間スピニング工法により成形します。

熱間フランジングマシーン

きわめて径の大きい鏡板および特殊形状の鏡板は、分割工法で成形します。

各部材をプレス工法により、成形加工した後、組み立てて溶接します。

分割工法成形品

金型を使用することなく、空気圧もしくは液圧を利用して成形する工法です。薄くて大型の鏡板の成形に適用されます。

材料に金型が接することがないため、加工の際に鏡板の表面にまったく傷がつかないという利点があり、食品・飲料・製薬などの分野のニーズに応えています。